Kas teil on küsimusi?

Otsene nõustamine

Teie tugev partner täpsuse saavutamiseks

Meie tooteid võib leida paljudes tööstuslikes rakendustes: autotööstuses, autotehnoloogias ja meditsiinitehnoloogias. Me kasutame oma pikaajalist kogemust ohutuse seisukohalt oluliste komponentide tootmisel mitmeastmelistes tootmisprotsessides. Järgnevad näited annavad ülevaate laiast rakenduste valikust:

Koos oma partneritega suudame tarnida tooteid metall-plastkomposiitdetailidena, sealhulgas pindade mehaanilist töötlemist või vajalikku kuumtöötlust, ühest allikast.

Koos oma partneritega suudame tarnida tooteid metall-plastkomposiitdetailidena, sealhulgas pindade mehaanilist töötlemist või vajalikku kuumtöötlust, ühest allikast.

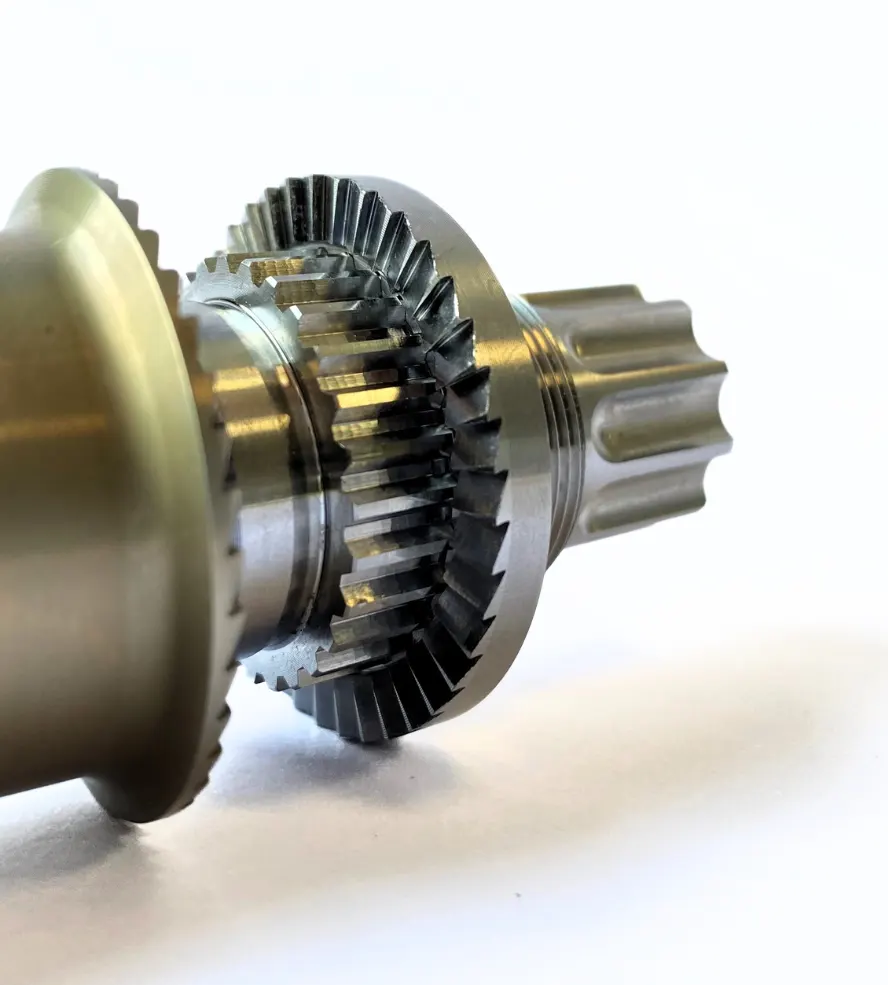

Hammasrattad - täpsus alates arendusest kuni seeriatootmiseni

Oleme teie partner kvaliteetsete hammasrataste arendamisel ja tootmisel - alates prototüüpidest kuni seitsmekohaliste kogusteni. Tänu meie kaasaegsele ja mitmekülgsele masinapargile suudame tõhusalt ja täpselt toota nii üksikosi kui ka suuri seeriaid. Meie hammasrataste lahendusi kasutatakse e-rataste sektoris, autotööstuses ja e-mobiilsuses, kus nõutakse maksimaalset täpsust ja kvaliteeti.

Meie teenused:

Täpselt sobivad lahendused usaldusväärseks jõuülekandeks .

Sisemised hammasülekanded - Täpselt valmistatud sisemised hammasülekanded, isegi keerukates konstruktsioonides.

Spiraalsed hammasülekanded - vähese müra ja optimaalse jõudluse tagamiseks.

Pinnapealsed hammasülekanded - Ideaalsed rakendused tasase jõuülekandega rakenduste jaoks.

Tigukangid - Ideaalsed suurte alandamissuhete ja sujuva käigu jaoks.

Spiraalkäigukettad - tõestatud käiguvorm paljude rakenduste jaoks.

Meie tootmismeetodid:

Võimenduspõimimine - Kõrge tõhusus ja täpsus, eriti sise- ja välisrataste puhul.

Hammasrataste freesimine - tõestatud tehnoloogia ühtlase ja mõõtmetaolise hammasratta jaoks.

Tormijälgimine - eriti kõrge sobitumistäpsusega tormi hammasrataste jaoks.

Ühtsete hammasrataste lõikamine - Ideaalne sisemiste hammasrataste ja keeruliste profiilide geomeetriate jaoks.

Profiilide freesimine - eriliste hammasrataste või üksikute detailide valmistamiseks.

Sünkroniseeritud ja üleslõigatud freesimine - Erinevad meetodid spetsiifiliste nõuete jaoks.

Hammasrataste freesimine - materjalisõbralik protsess kõrge pinnakvaliteedi ja täpsete geomeetriate jaoks.

Toetame teid oma oskusteabega juba arendusfaasis, et leida teie nõuetele parim võimalik lahendus. Meie tootmisvõimsused võimaldavad meil toota nii üksiktooteid kui ka suuri seeriatöid ökonoomselt ja kõrgeima kvaliteediga ning koos oma koostööpartneritega saame realiseerida hammasrataste lõikekvaliteedi kuni 7.

Täpselt sobivad lahendused usaldusväärseks jõuülekandeks .

Sisemised hammasülekanded - Täpselt valmistatud sisemised hammasülekanded, isegi keerukates konstruktsioonides.

Spiraalsed hammasülekanded - vähese müra ja optimaalse jõudluse tagamiseks.

Pinnapealsed hammasülekanded - Ideaalsed rakendused tasase jõuülekandega rakenduste jaoks.

Tigukangid - Ideaalsed suurte alandamissuhete ja sujuva käigu jaoks.

Spiraalkäigukettad - tõestatud käiguvorm paljude rakenduste jaoks.

Meie tootmismeetodid:

Võimenduspõimimine - Kõrge tõhusus ja täpsus, eriti sise- ja välisrataste puhul.

Hammasrataste freesimine - tõestatud tehnoloogia ühtlase ja mõõtmetaolise hammasratta jaoks.

Tormijälgimine - eriti kõrge sobitumistäpsusega tormi hammasrataste jaoks.

Ühtsete hammasrataste lõikamine - Ideaalne sisemiste hammasrataste ja keeruliste profiilide geomeetriate jaoks.

Profiilide freesimine - eriliste hammasrataste või üksikute detailide valmistamiseks.

Sünkroniseeritud ja üleslõigatud freesimine - Erinevad meetodid spetsiifiliste nõuete jaoks.

Hammasrataste freesimine - materjalisõbralik protsess kõrge pinnakvaliteedi ja täpsete geomeetriate jaoks.

Toetame teid oma oskusteabega juba arendusfaasis, et leida teie nõuetele parim võimalik lahendus. Meie tootmisvõimsused võimaldavad meil toota nii üksiktooteid kui ka suuri seeriatöid ökonoomselt ja kõrgeima kvaliteediga ning koos oma koostööpartneritega saame realiseerida hammasrataste lõikekvaliteedi kuni 7.

CNC-lühitreimine - täpsus kõrgeimate nõudmiste jaoks

Pakume teile suure täpsusega CNC-lühitreipingut pöörlemissümmeetriliste detailide tootmiseks - alates väikesarjadest kuni suurte seeriateni miljonites kogustes. Kasutades kaasaegset CNC-tehnoloogiat, valmistame maksimaalse täpsuse, kordustäpsuse ja suurepärase pinnakvaliteediga komponente - alates lihtsatest treitud detailidest kuni väga keeruliste geomeetriateni.

Meie masinad võimaldavad meil töödelda kuni ⌀ 65 mm läbimõõduga ja kuni 200 mm pikkuseid toorikuid. Töötleme mitmesuguseid materjale, nagu alumiinium, teras, roostevaba teras, messing ja plastid.

Meie masinad võimaldavad meil töödelda kuni ⌀ 65 mm läbimõõduga ja kuni 200 mm pikkuseid toorikuid. Töötleme mitmesuguseid materjale, nagu alumiinium, teras, roostevaba teras, messing ja plastid.

Meie teenused CNC-lühitreipingu valdkonnas:

Tänu meie aastatepikkusele kogemusele ja kaasaegse tootmistehnoloogia kasutamisele tagame teile kõrgeima kvaliteedi, lühikese tarneaja ja teie nõuete usaldusväärse realiseerimise - ka nõudlike koguste puhul.

- pöörlemissümmeetriliste detailide treimine

- Samaaegne sise- ja välistöötlus

- Keermetreimine, soonetöötlus ja freesimine

- alumiiniumi, terase, roostevaba terase, messingi ja plastide mehaaniline töötlemine

- Väikeste ja keskmise suurusega seeriate ning miljonite suursarjade tootmine

- Kõrge mõõtmete täpsus ja suurepärane pinnakvaliteet

- Toorikute töötlemine kuni ⌀ 65 mm läbimõõduga ja kuni 200 mm pikkuste detailide töötlemiseks

Tänu meie aastatepikkusele kogemusele ja kaasaegse tootmistehnoloogia kasutamisele tagame teile kõrgeima kvaliteedi, lühikese tarneaja ja teie nõuete usaldusväärse realiseerimise - ka nõudlike koguste puhul.

Kas teil on küsimusi meie toote kohta?

CNC libisev peaosa treimine

Meie CNC-liugpinkide treimine võimaldab toota õhukesi, pöörlemissümmeetrilisi, väikese läbimõõduga komponente, mille mõõtmete täpsusele ja pinna kvaliteedile esitatavad nõuded on kõrged. See protsess sobib eriti hästi nõudlike rakenduste jaoks autotööstuses, e-jalgrattatööstuses ja masinaehituses.

Citizen'i liugpeaga treipingautomaatide A20, K16 ja L20 seeriaga pakume maksimaalset paindlikkust ja täpsust. Need masinad võimaldavad väikeste ja keskmise suurusega seeriate ning suurte seeriate ökonoomset tootmist ühtlaselt kõrge kvaliteediga.

Meie teenused CNC-liugpeateljepingi treimise valdkonnas:

Tänu meie aastatepikkusele kogemusele, kaasaegsele CNC-tehnoloogiale ja kõrgtehnoloogilistele masinatele tagame teie projektide usaldusväärse, majandusliku ja kvaliteetse teostuse.

Citizen'i liugpeaga treipingautomaatide A20, K16 ja L20 seeriaga pakume maksimaalset paindlikkust ja täpsust. Need masinad võimaldavad väikeste ja keskmise suurusega seeriate ning suurte seeriate ökonoomset tootmist ühtlaselt kõrge kvaliteediga.

Meie teenused CNC-liugpeateljepingi treimise valdkonnas:

- Pikkade, õhukeste treitud detailide tootmine

- alumiiniumi, roostevaba terase, terase, messingi ja erimaterjalide töötlemine

- Väikesed ja keskmised seeriad ning suured seeriad

- Keermetreimine, puurimine, freesimine ja risttöötlus

- Kõrge mõõtmete täpsus ja pinnakvaliteet

- Täielik mehaaniline töötlemine ühe pingutusega

- Toorikute töötlemine kuni ⌀ 32 mm läbimõõduga ja kuni 600 mm pikkuste detailide töötlemiseks

Tänu meie aastatepikkusele kogemusele, kaasaegsele CNC-tehnoloogiale ja kõrgtehnoloogilistele masinatele tagame teie projektide usaldusväärse, majandusliku ja kvaliteetse teostuse.

Meie tööstuslahendused: Täpsus paljudes rakendustes

Meie tehnoloogilised uuendused on paljude tööstusharude täpsuse ja kvaliteedi aluseks. Nii autotööstuses, lennunduses, meditsiinitehnoloogias kui ka taastuvenergias - meie moodsaimad tootmisprotsessid tagavad maksimaalse jõudluse ja tõhususe.

Tänu meie aastatepikkusele kogemusele mehaanilises tootmises ja tipptasemel töötlemistehnoloogiatele pakume individuaalseid lahendusi paljude tööstuslike rakenduste jaoks. Meie kliendid saavad kasu suurest täpsusest, esmaklassilisest materjalikvaliteedist ja uuenduslikest tootmisstrateegiatest.

Tänu meie aastatepikkusele kogemusele mehaanilises tootmises ja tipptasemel töötlemistehnoloogiatele pakume individuaalseid lahendusi paljude tööstuslike rakenduste jaoks. Meie kliendid saavad kasu suurest täpsusest, esmaklassilisest materjalikvaliteedist ja uuenduslikest tootmisstrateegiatest.

Lihvimine ja kõvasti treimine - täpsus kõrgeimatele nõudmistele

Lihvimine

Lihvimine on mehaaniline tootmisprotsess, mida kasutatakse ülitäpsete pindade ja kitsaste mõõtmete tolerantside saavutamiseks. Meie lihvimisprotsesside hulka kuuluvad

Lihvimine on mehaaniline tootmisprotsess, mida kasutatakse ülitäpsete pindade ja kitsaste mõõtmete tolerantside saavutamiseks. Meie lihvimisprotsesside hulka kuuluvad

- Sügavlihvimine - ideaalne sügavate süvendite ja keeruliste kontuuride jaoks pöörlemissümmeetrilistes detailides.

- Läbilõikevihvimine - sobib ideaalselt lühikeste ja pikkade võllide või püsiva läbimõõduga silindriliste detailide töötlemiseks.

- Tsentrite vaheline lihvimine - tagab maksimaalse kontsentrilisuse pöörlemissümmeetriliste detailide puhul.

Meie kaasaegsed, täielikult automatiseeritud lihvimissüsteemid on varustatud integreeritud mõõtesüsteemidega. Need võimaldavad pidevat järelevalvet ja töötlemisparameetrite automaatset korrigeerimist, et tagada ka kõige täpsemad tolerantsid.

Kõva treimine

Kõvasti treimine on tõhus alternatiiv lihvimisele, eriti karastatud materjalide (> 45 HRC) puhul. See protsess sobib eriti hästi keeruliste geomeetriate jaoks ja võimaldab majanduslikke tootmisprotsesse suure mõõtmete täpsuse ja suurepärase pinnakvaliteediga.

Mõlema protsessi - lihvimise ja kõvaspööramise - sihipärase kasutamise abil tagame teie komponentide kõrgeima täpsuse ja kvaliteedi.

Kõva treimine

Kõvasti treimine on tõhus alternatiiv lihvimisele, eriti karastatud materjalide (> 45 HRC) puhul. See protsess sobib eriti hästi keeruliste geomeetriate jaoks ja võimaldab majanduslikke tootmisprotsesse suure mõõtmete täpsuse ja suurepärase pinnakvaliteediga.

Mõlema protsessi - lihvimise ja kõvaspööramise - sihipärase kasutamise abil tagame teie komponentide kõrgeima täpsuse ja kvaliteedi.

Freesimine

Pakume suure täpsusega freesimist kohandatud nõuete täitmiseks. Kasutame tipptasemel CNC-tehnoloogiat, et valmistada pöörlemissümmeetrilisi ja keerukaid komponente kõrgeima kvaliteediga. Freesimistöid teostame FANUC ROBODRILL ja Lambert Wahli tigukonveieriga freespinkidel, mis on tuntud oma töökindluse, kiiruse ja täpsuse poolest.

Tänu suure jõudlusega 3-teljelistele töötlemiskeskustele, mille töökaugus on kuni 700 x 400 x 400 mm, ja kiirele tööriista vahetamise ajale suudame tõhusalt toota väikeseid ja keskmise suurusega seeriaid. Me teostame ka nõudlikke kontuure, sobitusi või keermestatud avasid täpselt vastavalt teie joonise spetsifikatsioonidele.

Tänu suure jõudlusega 3-teljelistele töötlemiskeskustele, mille töökaugus on kuni 700 x 400 x 400 mm, ja kiirele tööriista vahetamise ajale suudame tõhusalt toota väikeseid ja keskmise suurusega seeriaid. Me teostame ka nõudlikke kontuure, sobitusi või keermestatud avasid täpselt vastavalt teie joonise spetsifikatsioonidele.

Meie teenused freesimise valdkonnas:

Meie teenused freesimise valdkonnas:

Tänu suure jõudlusega masinate kasutamisele ja aastatepikkusele kogemusele tagame püsivalt kõrge kvaliteedi - alates prototüüpide tootmisest kuni seeriatootmiseni.

- CNC-freesimine 3-teljel

- alumiiniumi, terase, roostevaba terase ja plastide mehaaniline töötlemine.

- Väikesed ja keskmised seeriad

- Keerukate geomeetriliste detailide valmistamine

- Keermelõikamine ja puurimine

- Kõrge kordustäpsus ja püsiv kvaliteet

Meie teenused freesimise valdkonnas:

- CNC-freesimine tigude ja hammasrataste jaoks

- Kõrge mõõtmete täpsus ja pinnakvaliteet

- Alumiiniumi, terase, roostevaba terase ja erimaterjalide mehaaniline töötlemine

- Väikesed ja keskmised seeriad

- Plaanipärane tootmine vastavalt jooniste spetsifikatsioonidele

Tänu suure jõudlusega masinate kasutamisele ja aastatepikkusele kogemusele tagame püsivalt kõrge kvaliteedi - alates prototüüpide tootmisest kuni seeriatootmiseni.

Kas teil on küsimusi meie toote kohta?

Keermete valtsimine, profiili valtsimine ja silumine

Keermete valtsimise, profiilide valtsimise ja silumise abil pakume teile lõikamata vormimisprotsesse täpsete keermete ja profiilide tootmiseks ning pinnakvaliteedi parandamiseks. Need protsessid tagavad suure mõõtmete täpsuse, tugevuse ja suurepärase pinnaviimistluse - ideaalsed rakendused autotööstuses, e-jalgrattatööstuses ja masinaehituses.

Keermevaltsimise puhul asetatakse toorik kahe pöörleva tööriista vahele, kasutades selleks 2-rullilist keermeväljaväänamismasinat. Valtsimisvankri söötmine põhjustab, et tööriistad tungivad materjali sisse ja kannavad oma profiili otse detailile üle. See protsess toimub materjali eemaldamata, mis tihendab pinda ja suurendab tooriku tugevust.

Keermevaltsimise puhul asetatakse toorik kahe pöörleva tööriista vahele, kasutades selleks 2-rullilist keermeväljaväänamismasinat. Valtsimisvankri söötmine põhjustab, et tööriistad tungivad materjali sisse ja kannavad oma profiili otse detailile üle. See protsess toimub materjali eemaldamata, mis tihendab pinda ja suurendab tooriku tugevust.

Keermete valtsimise, profiilide valtsimise ja silumise abil pakume teile lõikamata vormimisprotsesse täpsete keermete ja profiilide tootmiseks ning pinnakvaliteedi parandamiseks. Need protsessid tagavad suure mõõtmete täpsuse, tugevuse ja suurepärase pinnaviimistluse - ideaalsed rakendused autotööstuses, e-jalgrattatööstuses ja masinaehituses.

Keermevaltsimise puhul asetatakse toorik kahe pöörleva tööriista vahele, kasutades selleks 2-rullilist keermeväljaväänamismasinat. Valtsimisvankri söötmine põhjustab, et tööriistad tungivad materjali sisse ja kannavad oma profiili otse detailile üle. See protsess toimub materjali eemaldamata, mis tihendab pinda ja suurendab tooriku tugevust.

Keermevaltsimise eelised:

Lühikeste keermete mõõtmete puhul kasutame sukelvoolimist, mille puhul valtsimisseadmed tungivad üheaegselt materjali ja vormivad keermet ühe tööoperatsiooniga.

Valtsimisjõud sõltub järgmistest parameetritest:

Silumine - täiuslik pinnakvaliteet

Suurepärase pinnakvaliteedi ja mõõtmete täpsuse saavutamiseks pakume ka lõikamata silumist. See hõlmab funktsionaalsete pindade töötlemist survevahenditega, pinna tihendamist ja ebatasasuste silumist.

Silumise eelised:

Kombineerides valtsimist ja silumist, pakume teile kuluefektiivset lahendust parima pinnakvaliteediga ülitäpsete detailide tootmiseks.

Keermevaltsimise puhul asetatakse toorik kahe pöörleva tööriista vahele, kasutades selleks 2-rullilist keermeväljaväänamismasinat. Valtsimisvankri söötmine põhjustab, et tööriistad tungivad materjali sisse ja kannavad oma profiili otse detailile üle. See protsess toimub materjali eemaldamata, mis tihendab pinda ja suurendab tooriku tugevust.

Keermevaltsimise eelised:

- Lõikevaba vormimine ilma materjali kadudeta

- Suurem tugevus tänu töökarastamisele

- Kõrge pinnakvaliteet ja mõõtmete täpsus

- Komponentide pikem kasutusiga

- Lühike töötlemisaeg

Lühikeste keermete mõõtmete puhul kasutame sukelvoolimist, mille puhul valtsimisseadmed tungivad üheaegselt materjali ja vormivad keermet ühe tööoperatsiooniga.

Valtsimisjõud sõltub järgmistest parameetritest:

- materjali tugevus

- Deformatsiooniaste

- keermete samm

- Tööriistade kokkupuutepind

Silumine - täiuslik pinnakvaliteet

Suurepärase pinnakvaliteedi ja mõõtmete täpsuse saavutamiseks pakume ka lõikamata silumist. See hõlmab funktsionaalsete pindade töötlemist survevahenditega, pinna tihendamist ja ebatasasuste silumist.

Silumise eelised:

- Pinna karedus kuni Rz < 1 μm.

- Suurem kulumiskindlus

- Parem mõõtmete täpsus

- Komponentide tugevuse suurenemine

- Materjali ei eemaldata

Kombineerides valtsimist ja silumist, pakume teile kuluefektiivset lahendust parima pinnakvaliteediga ülitäpsete detailide tootmiseks.

Sälgud

Pöördesümmeetriliste detailide sisselõikamisega pakume teile täpset lahendust sisselõikude, soonte või väljalõigete valmistamiseks ümmargustes detailides. See protsess sobib eriti hästi rakendusteks, kus teatud detaili osadel peavad olema mehaanilised omadused, näiteks painduvus või sihipärane koormus.

Väljalõikamine toimub spindli abil, mille puhul toorikut pööratakse ja tööriist sisestatakse valikuliselt soovitud kujule.

See võimaldab luua täpseid geomeetrilisi kujundeid erinevatest materjalidest, ilma et see ohustaks detaili terviklikkust.

Meie teenused rotatsioonisümmeetriliste detailide sisselõikamise valdkonnas:

Tagame teie nõuete täpse realiseerimise komponentide sisselõikamisel ja pakume teile tõhusat tootmislahendust teie individuaalsete vajaduste rahuldamiseks.

Väljalõikamine toimub spindli abil, mille puhul toorikut pööratakse ja tööriist sisestatakse valikuliselt soovitud kujule.

See võimaldab luua täpseid geomeetrilisi kujundeid erinevatest materjalidest, ilma et see ohustaks detaili terviklikkust.

Meie teenused rotatsioonisümmeetriliste detailide sisselõikamise valdkonnas:

- Pöördesümmeetrilise kujuga komponentide sisselõikude, soonte ja väljalõigete valmistamine.

- Alumiiniumi, terase, roostevaba terase ja värviliste metallide mehaaniline töötlemine.

- Kõrge mõõtmete täpsus ja püsiv kvaliteet

- Paindlikkus mitmesuguste geomeetriliste vormide ja materjalide töötlemisel

- Ideaalne kasutamiseks autotööstuses, masinaehituses ja e-jalgrattatööstuses

Tagame teie nõuete täpse realiseerimise komponentide sisselõikamisel ja pakume teile tõhusat tootmislahendust teie individuaalsete vajaduste rahuldamiseks.

Kas teil on küsimusi meie toote kohta?

Nikerdamine - käsitsi ja automatiseeritud protsessid

Pakume teile neetliidete valmistamist nii käsitsi kui ka automatiseeritud neetimisprotsesside abil. Neetimine on tõestatud meetod komponentide ühendamiseks, mis pakub suurt tugevust ja usaldusväärsust - eriti autotööstuses, masinaehituses või lennundustehnikas.

Käsitsi neetimine

Käsitsi neetimise puhul sisestatakse neet käsitsi komponentide ettevalmistatud aukudesse ja vormitakse haamri või neetpitside abil. See protsess sobib eriti hästi väiksemate seeriate, prototüüpide või remonditööde puhul, kus on vaja suurt täpsust.

Käsitsi neetimine

Käsitsi neetimise puhul sisestatakse neet käsitsi komponentide ettevalmistatud aukudesse ja vormitakse haamri või neetpitside abil. See protsess sobib eriti hästi väiksemate seeriate, prototüüpide või remonditööde puhul, kus on vaja suurt täpsust.

Käsitsi neetimise eelised:

Automatiseeritud neetimine

Kasutame automatiseeritud neetimist suuremate koguste ja maksimaalse kordustäpsuse saavutamiseks. Selleks kasutatakse spetsiaalseid neetimisseadmeid, mis valmistavad neetliiteid lühikese aja jooksul ja täpse kontrolliga. See mitte ainult ei suurenda tõhusust, vaid tagab ka tootmise ühtlaselt kõrge kvaliteedi.

Automatiseeritud neetimise eelised:

Tõmbejõu testimine

Tagame, et kõik neetliited on nõutava tugevuse ja tõmbetugevusega. Seepärast kasutame kaasaegseid katseseadmeid, et kontrollida neeti tõmbejõudu, et tagada vuugi stabiilsus ja ohutus. Me mõõdame vastupidavust, mida liitekoht pakub tõmbekoormuse all. Nii tagame, et iga liide vastab tehnilistele nõuetele.

Meie teenused neetide valdkonnas:

- Saab kasutada paindlikult väikeste koguste puhul

- Sobib väikeste ja keeruliste komponentide jaoks

- Madalad investeerimiskulud

Automatiseeritud neetimine

Kasutame automatiseeritud neetimist suuremate koguste ja maksimaalse kordustäpsuse saavutamiseks. Selleks kasutatakse spetsiaalseid neetimisseadmeid, mis valmistavad neetliiteid lühikese aja jooksul ja täpse kontrolliga. See mitte ainult ei suurenda tõhusust, vaid tagab ka tootmise ühtlaselt kõrge kvaliteedi.

Automatiseeritud neetimise eelised:

- Suur tootmiskiirus suurte koguste puhul

- püsivalt kõrge kvaliteet ja täpsus

- Automatiseeritud protsessikontroll maksimaalse tõhususe tagamiseks

Tõmbejõu testimine

Tagame, et kõik neetliited on nõutava tugevuse ja tõmbetugevusega. Seepärast kasutame kaasaegseid katseseadmeid, et kontrollida neeti tõmbejõudu, et tagada vuugi stabiilsus ja ohutus. Me mõõdame vastupidavust, mida liitekoht pakub tõmbekoormuse all. Nii tagame, et iga liide vastab tehnilistele nõuetele.

Meie teenused neetide valdkonnas:

- Komponentide käsitsi ja automatiseeritud neetimine

- Neetliidete tõmbejõu ja tugevuse kontrollimine

- Erinevate materjalide, näiteks terase, roostevaba terase, alumiiniumi ja plastide töötlemine.

- Ideaalselt sobib nii seeriatootmiseks kui ka ühekordseks tootmiseks

Kas teil on küsimusi meie toote kohta?

CNC-lühitreimine - täpsus kõrgeimate nõudmiste jaoks

Meie teenused CNC-lühitreipingu valdkonnas:

Tänu meie aastatepikkusele kogemusele ja kaasaegse tootmistehnoloogia kasutamisele tagame teile kõrgeima kvaliteedi, lühikese tarneaja ja teie nõuete usaldusväärse realiseerimise - ka nõudlike koguste puhul.

- pöörlemissümmeetriliste detailide treimine

- Samaaegne sise- ja välistöötlus

- Keermetreimine, soonetöötlus ja freesimine

- alumiiniumi, terase, roostevaba terase, messingi ja plastide mehaaniline töötlemine

- Väikeste ja keskmise suurusega seeriate ning miljonite suursarjade tootmine

- Kõrge mõõtmete täpsus ja suurepärane pinnakvaliteet

- Toorikute töötlemine kuni ⌀ 65 mm läbimõõduga ja kuni 200 mm pikkuste detailide töötlemiseks

Tänu meie aastatepikkusele kogemusele ja kaasaegse tootmistehnoloogia kasutamisele tagame teile kõrgeima kvaliteedi, lühikese tarneaja ja teie nõuete usaldusväärse realiseerimise - ka nõudlike koguste puhul.

Pakume teile suure täpsusega CNC-lühitreipingut pöörlemissümmeetriliste detailide tootmiseks - alates väikesarjadest kuni suurte seeriateni miljonites kogustes. Kasutades kaasaegset CNC-tehnoloogiat, valmistame maksimaalse täpsuse, kordustäpsuse ja suurepärase pinnakvaliteediga komponente - alates lihtsatest treitud detailidest kuni väga keeruliste geomeetriateni.

Meie masinad võimaldavad meil töödelda kuni ⌀ 65 mm läbimõõduga ja kuni 200 mm pikkuseid toorikuid. Töötleme mitmesuguseid materjale, nagu alumiinium, teras, roostevaba teras, messing ja plastid.

Meie masinad võimaldavad meil töödelda kuni ⌀ 65 mm läbimõõduga ja kuni 200 mm pikkuseid toorikuid. Töötleme mitmesuguseid materjale, nagu alumiinium, teras, roostevaba teras, messing ja plastid.

Meie teenused CNC-lühitreipingu valdkonnas:

Tänu meie aastatepikkusele kogemusele ja kaasaegse tootmistehnoloogia kasutamisele tagame teile kõrgeima kvaliteedi, lühikese tarneaja ja teie nõuete usaldusväärse realiseerimise - ka nõudlike koguste puhul.

- pöörlemissümmeetriliste detailide treimine

- Samaaegne sise- ja välistöötlus

- Keermetreimine, soonetöötlus ja freesimine

- alumiiniumi, terase, roostevaba terase, messingi ja plastide mehaaniline töötlemine

- Väikeste ja keskmise suurusega seeriate ning miljonite suursarjade tootmine

- Kõrge mõõtmete täpsus ja suurepärane pinnakvaliteet

- Toorikute töötlemine kuni ⌀ 65 mm läbimõõduga ja kuni 200 mm pikkuste detailide töötlemiseks

Tänu meie aastatepikkusele kogemusele ja kaasaegse tootmistehnoloogia kasutamisele tagame teile kõrgeima kvaliteedi, lühikese tarneaja ja teie nõuete usaldusväärse realiseerimise - ka nõudlike koguste puhul.

Materjalid: meie tehnoloogilise tipptaseme alus

Materjalid on tehnoloogilise innovatsiooni võti. Õige materjali valik ei mõjuta mitte ainult toote vastupidavust ja funktsionaalsust, vaid ka selle tõhusust ja jätkusuutlikkust. Olenemata sellest, kas tegemist on täppismetallisulamite, kõrgtehnoloogiliste plastide või intelligentsete komposiitmaterjalidega - me keskendume kvaliteedile ja rakenduse optimeerimisele.

Avastage, kuidas kaasaegsed materjalid meie tehnoloogilisi arenguid edendavad ja milliseid lahendusi nad pakuvad nõudlikele rakendustele.

Avastage, kuidas kaasaegsed materjalid meie tehnoloogilisi arenguid edendavad ja milliseid lahendusi nad pakuvad nõudlikele rakendustele.

Võtke meiega ühendust

Ootame teid huviga. Uurige lähemalt, milliseid põhjalikke arendus- ja tootmisvõimalusi me teile pakkuda saame.

Aadress

Enno-Heidebroek-Strasse 7 01237 Dresden Saksamaa

Alati täpne. Alati pädev. Alati lahendustele orienteeritud.

Saage Euroopa kontserni partneriks. Otsustage Präzisionsteile Dresden ja KAP Precision Components kontserni kasuks.

Saage Euroopa kontserni partneriks. Otsustage Präzisionsteile Dresden ja KAP Precision Components kontserni kasuks.